سیستم روغن کاری اتوماتیک: رگ حیاتی برای هر ماشین

سیستم روغن کاری اتوماتیک: رگ حیاتی برای هر ماشین:

نیروی سیال دستگاهی برای رسیدن به هدف است. روغن متراکم یا هوا می تواند مقدار شگفت انگیزی از قدرت را از یک مکان به مکان دیگر منتقل کند. استفاده نهایی از این نیرو معمولاً قطعه بزرگی از ماشین آلات است که به طور فزاینده ای مجبور به کار می شود و نمی تواند از کار بیفتد. این ماشینهای بزرگ مانند کمباینها، بیلهای مکانیکی، استخراجکنندهها و سنگشکنها برای ادامه کار نیاز به روانکاری منظم دارند.

کاربرد معمولی نیاز به استفاده روزانه از گریس یا روغن دارد که معمولاً توسط یک کارمند سطح ابتدایی انجام می شود. آیا هر نقطه گریس روغن کاری می شود؟ آیا مقدار مناسبی از گریس پخش شد؟ آن نقطه صعب العبور چرب می شود؟ اینها سوالاتی است که پاسخ روغنکاری خودکار است.

انسان ها قرن ها پیش دریافتند که اصطکاک اثرات نامطلوبی بر ماشین های مکانیکی دارد. عدم روانکاری منجر به اصطکاک بیشتر و تحریک قطعات مکانیکی می شود.

روغن کاری در هر چیزی ضروری است، از یک درب گاراژ کشویی تا یک بیل مکانیکی بزرگ که دارای حدود ۵۰۰ بلبرینگ و اتصال برای روغن کاری است. ما میتوانیم سالی یکبار گریس را به صورت دستی روی دربهای گاراژ بمالیم و عملکرد خوبی داشته باشیم. اما ماشین آلاتی که ۲۴ ساعت شبانه روز کار می کنند هر روز یا شاید هر ساعت نیاز به روغن کاری دارند. سیستم روغن کاری اتوماتیک بهترین راه حل است. همانطور که از نام آن پیداست، روانکاری خودکار یا روانکار خودکار، مقدار مناسب روان کننده را در زمان مناسب در مکان مناسب توزیع می کند.

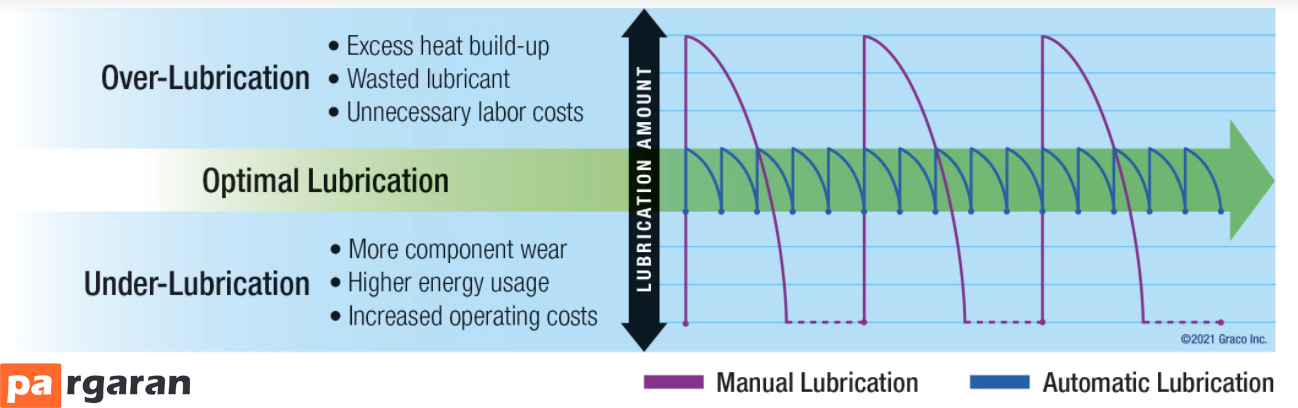

روغن کاری دستی گران است و زمانی که ماشین ها به طور مداوم کار می کنند عملی نیست. ماشینها یا به دلیل کمبود روغن کاری متوقف میشوند، یا اینکه برای اعمال روغن کاری دائماً خاموش میشوند. در مورد روغن کاری دستی، یاتاقان ها و پین ها اغلب بیش از حد روغن کاری می شوند که منجر به هدر رفتن روانکارها و خطرات محیطی بالقوه می شود. با گذشت زمان اثربخشی روان کننده کاهش می یابد و باعث ایجاد اصطکاک و سایش ماشین آلات می شود.

از طرف دیگر، روغن کاری خودکار سازگار است، با برنامه تولید دستگاه مطابقت دارد و نیازی به مداخله تکنسین در زمان کار ندارد.

مقادیر و فواصل روانکاری دستی در مقابل یک برنامه روانکاری خودکار ایده آل با حفظ مقدار مناسب روانکاری در هر نقطه روانکاری.

شرکتها در طول سالها سیستمهای کامل روغنکاری خودکار را برای پاسخگویی به اندازهها و سبکهای مختلف ماشینها در صنایع مختلف توسعه دادهاند. کارخانه هایی که هر چیزی از لاستیک تا بطری های شیشه ای، تجهیزات ساختمانی، کمپرسورهای گاز طبیعی و ماشین های خاک برداری را تولید می کنند که از سیستم های روانکاری خودکار بهره مند می شوند.

درک اولیه سیستم روانکاری خودکار برای انتخاب مناسب برای برنامه شما مهم است. بیشتر سیستمهای روانکاری خودکار از چهار آیتم اصلی تشکیل شدهاند: پمپ، کنترلکننده، دستگاههای اندازهگیری و لوازم جانبی سیستم مانند شیلنگها، اتصالات و حسگرهای بازخورد. هر سیستمی مزایا و معایبی دارد. بیایید به تفاوتهای بین محبوبترین فناوریهای اندازهگیری روغن خودکار نگاه کنیم: موازی تک خطی، سری پیشرونده و دو خطی.

سیستم روغن کاری موازی تک خطی

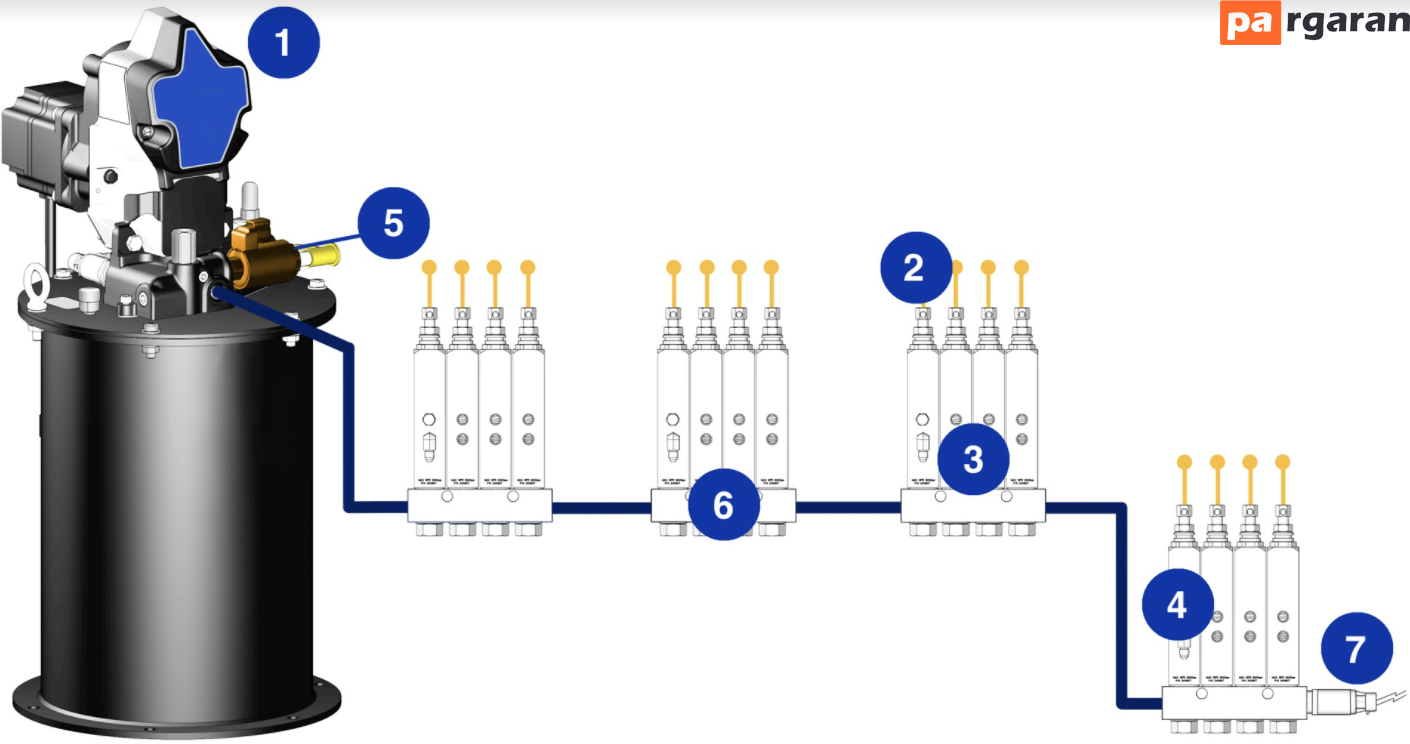

در یک سیستم روانکاری موازی تک خطی، یک پمپ خط اصلی تغذیه را تحت فشار قرار می دهد. و در همان زمان چندین انژکتور را از طریق یک منبع تغذیه مشترک یا خط “اصلی” پر می کند. هر انژکتور یک نقطه باربری را ارائه می دهد و می تواند به راحتی تنظیم شود تا مقدار دقیق روان کننده را تحویل دهد. انژکتورها با جریان و فشار روان کننده به صورت هیدرولیکی عمل می کنند و مستقل از یکدیگر عمل می کنند.

انژکتورهای دقیق در سایزهای مختلفی وجود دارند. انتخاب آنها بر اساس فشار سیستم و حجم روان کننده مورد نیاز برای هر چرخه عملکرد انژکتور است.

سیستم روغن کاری موازی تک خطی

- پمپ روغن مرکزی

- یاتاقان ها یا نقاط روغن کاری

- انژکتورها

- انژکتورهای اضافی

- دریچه هواکش

- تعداد زیاد و متنوع

- سوئیچ فشار

پمپ جریان روان کننده و فشار را برای عملکرد انژکتورها فراهم می کند. هر انژکتور مقدار از پیش تعیین شده گریس را در طول هر چرخه روانکاری پخش می کند. پس از کارکرد همه انژکتورها، پمپ به کار خود ادامه می دهد و فشار سیستم را تا زمانی که به فشار از پیش تعیین شده ای که معمولاً با یک سوئیچ فشار اندازه گیری می شود برسد، افزایش می دهد.

در پایان رویداد روانکاری، پمپ متوقف می شود و دریچه هواکش باز می شود تا فشار سیستم را کاهش دهد. و به روان کننده در خط اصلی اجازه می دهد تا به سمت مخزن پمپ جریان یابد. با کاهش فشار سیستم، انژکتورهای فنری برای چرخه بعدی مجددا تنظیم می شوند.

تنظیم فشار سوئیچ و فشار سیستم به طول سیستم، تعداد نقاط روغن کاری و اندازه خط اصلی برای کارکرد آخرین انژکتور در سیستم بستگی دارد.

تخلیه فشار سیستم برای تنظیم مجدد انژکتور برای چرخه روانکاری بعدی مهم است. تهویه با اختلاف فشار در سیستم اتفاق می افتد. هنگامی که دریچه هواکش باز می شود، یک مسیر کم فشار نیز باز می شود. و به روان کننده سیستم تحت فشار اجازه می دهد تا به مخزن پمپ برگردد. تهویه کارآمد به قطر لولهها و شیلنگهای لولهکشی، طول سیستم، دمای محیط، درجه روانکننده مطابق با موسسه ملی گریس روانکننده، و درجهبندی جریان وابسته به دما روانکننده بستگی دارد.

نقاط بلبرینگ را می توان گروه بندی کرد تا مجموعه ای از انژکتورها را روی یک منیفولد نصب کنند که به آن بانک انژکتور می گویند.

افزایش یا کاهش مقدار روانکاری هر انژکتور به سادگی با تنظیم طول حرکت پیستون هر انژکتور آسان است. طول حرکت انژکتور با سفت کردن یا شل کردن یک پیچ متصل تنظیم می شود.

مزیت اصلی سیستم موازی تک خطی نسبت به سیستم پیشروی سری این است که به راحتی می توان انژکتورهای اضافی را با گسترش لوله کشی سیستم اضافه کرد.

انژکتور با اندازه های مختلف بر اساس حجم خروجی

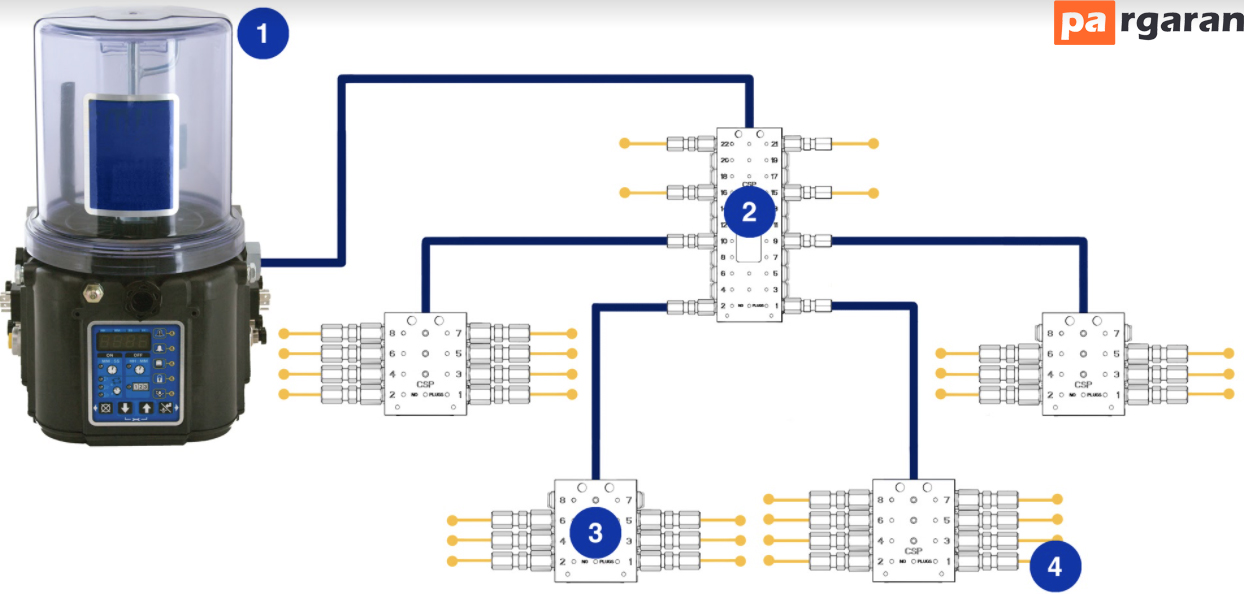

سیستم پیشرفته سری

در یک سیستم پیشرونده سری، یک پمپ روان کننده را از طریق یک شیر اندازه گیری اولیه و چندین شیر اندازه گیری ثانویه متصل به نقاط یاتاقان تامین می کند. دریچه های اندازه گیری دقیق ماشین کاری می شوند. و برای هر نقطه روغن کاری اندازه می شوند تا مقدار مورد نیاز روان کننده را تحویل دهند.

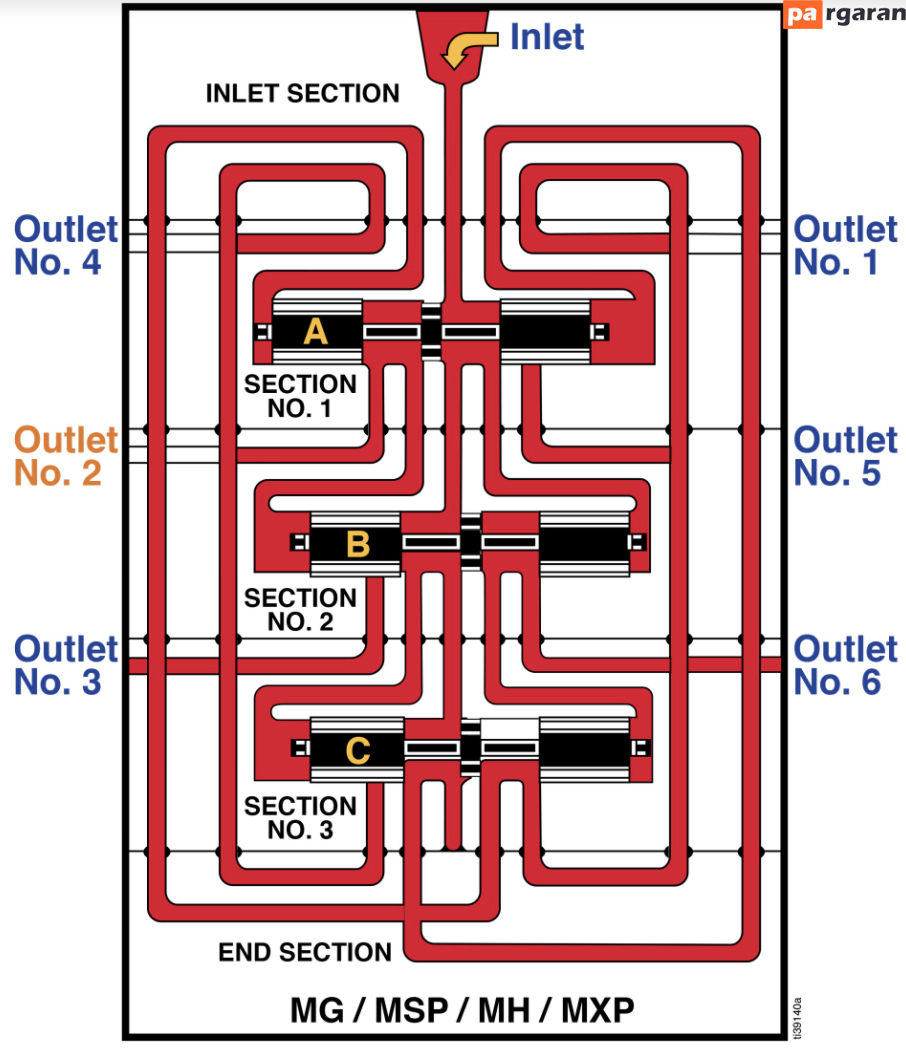

هر پیستون در داخل دریچه های اندازه گیری با دقت و صیقل دادن پیستون فلزی به سوراخ پیستون فلزی نصب می شود. این شیرهای اندازه گیری مانند مجموعه ای از کانال های قفل و سد عمل می کنند. جایی که جریان روان کننده هر بار یک نقطه روانکاری را باز می کند و قبل از شروع مجدد در اولین نقطه روانکاری در کل سیستم حرکت می کند. مسیر جریان متوالی و پیشرونده در نظارت بر سیستم کلی مفید است.

یک سیستم روغن کاری سری پیشرونده

- پمپ روغن کاری

- دستگاه اندازه گیری اولیه

- دستگاه اندازه گیری ثانویه

- نقطه باربری

نقاط باربری معمولاً برای عملکرد مناسب به مقادیر متفاوتی از روان کننده نیاز دارند. روان کننده بسیار کم منجر به اصطکاک زیاد، گرما و خرابی زودرس بلبرینگ می شود. روان کننده بیش از حد می تواند بر خلاف حرکت یاتاقان کار کند، همچنین باعث ایجاد گرما و خرابی زودرس یاتاقان می شود. مزیت سیستم شیر تقسیم کننده سری پیشرو این است که هر تقسیم کننده را می توان با یک شیر خروجی با اندازه های مختلف تعویض کرد.

کاربران می توانند هر نقطه گریس را برای هر نقطه روانکاری، از ۰٫۰۰۵ اینچ مکعب تا ۰٫۰۸ اینچ مکعب از یک شیر تقسیم کننده، تنظیم دقیق کنند. خروجی ها همچنین می توانند برای ارائه حجم های اضافی در صورت نیاز ترکیب شوند.

انتخاب پمپ روانکاری مرکزی به اندازه سیستم روانکاری و تعداد نقاط باربری که نیاز به روانکاری دارند بستگی دارد.

مسیر جریان پیشرونده سری، شامل مسیر توزیع روان کننده و ماشینکاری پیچیده که سیستم را تشکیل می دهد.

مانیتورینگ سیستم پیشرفته سری

پمپ ها دارای کنترلرهای الکترونیکی داخلی یا خارجی برای برنامه ریزی پارامترهای سیستم مانند فواصل روانکاری، نظارت بر سیستم و نظارت بر سطح روان کننده پمپ هستند.

مهم است که نظارت شود که سیستم روانکاری روان کننده را به بلبرینگ ها می رساند. نظارت بر سیستم نه تنها به شناسایی خطوط روغنکاری شکسته و مسدود کمک می کند، بلکه می تواند سطح روان کننده را در مخزن یا مخزن نیز کنترل کند.

مجموعه شیر تقسیم کننده سری پیشرونده

به یاد داشته باشید که جریان روان کننده در داخل شیر اندازه گیری متوالی است، به این معنی که حرکت هر پیستون به جریان و حرکت پیستون قبلی بستگی دارد تا یک چرخه روانکاری کامل برای دستگاه کامل شود. انسداد در هر نقطه از سیستم در بقیه قسمت های سیستم پخش می شود و امکان نظارت آسان و اقتصادی را فراهم می کند.

این نظارت با اتصال یک سوئیچ مجاورت در دستگاه اندازه گیری اولیه برای تشخیص حرکت پیستون انجام می شود. اگر حرکت در مدت زمان تعیین شده رخ ندهد، کنترل کننده مرکزی می تواند یک زنگ هشدار ارسال کند تا کاربران را از یک مشکل احتمالی سیستم آگاه کند.

علاوه بر انتخاب پمپ، انتخاب اندازه لوله و شلنگ مناسب برای به حداقل رساندن افت فشار در سراسر سیستم و همچنین برای رسیدن به حداکثر فشار کاری نامی سیستم مهم است.

هر گونه انبساط، گسترش یا کاهش سیستم بر حجم توزیع به هر نقطه باربری تأثیر می گذارد. هر گونه خرابی منفرد خروجی در مجموعه شیر اولیه، سیستم پایین دست را تحت تاثیر قرار می دهد و تمام نقاط باربر را از بین می برد.

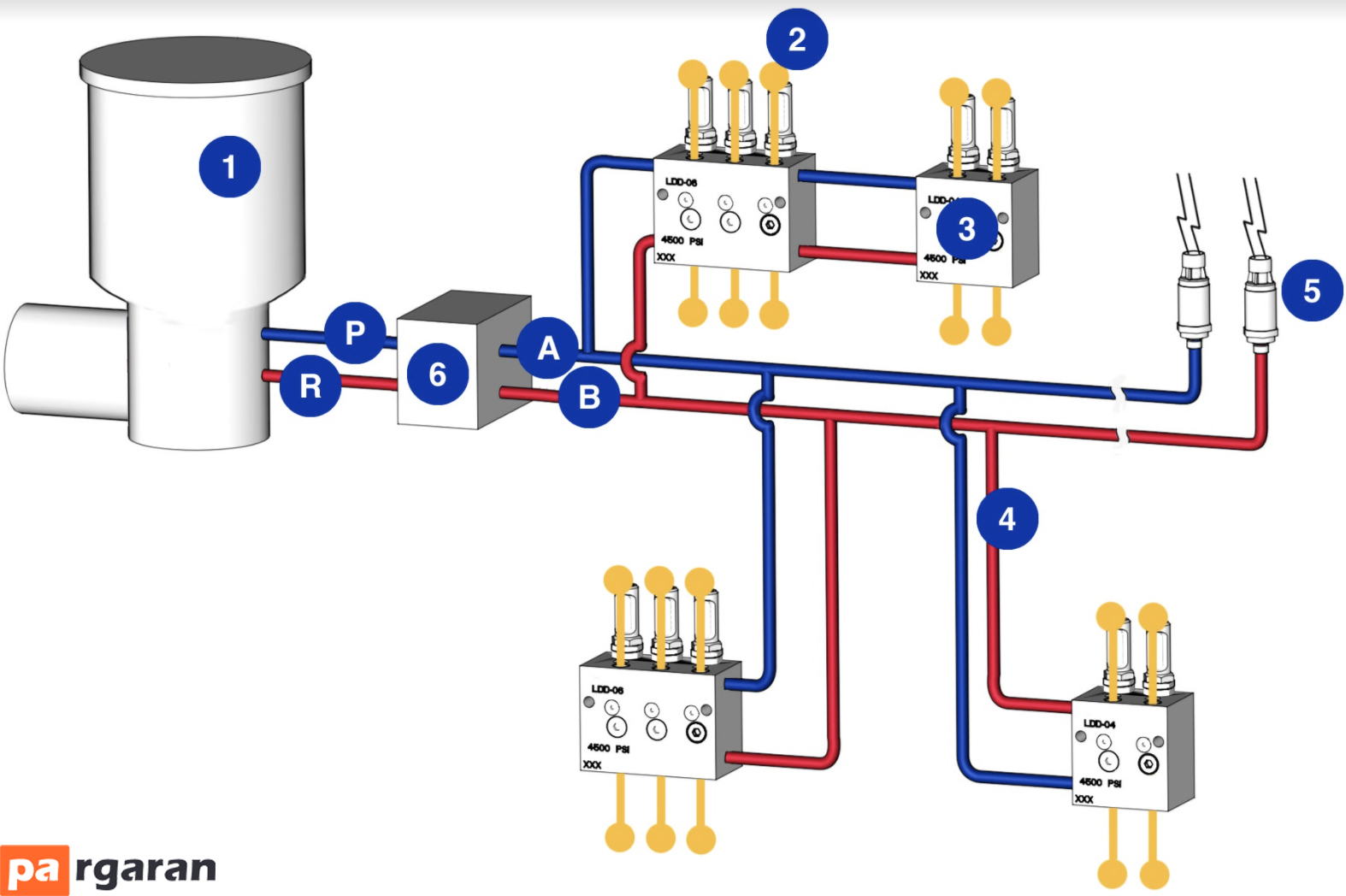

سیستم دو خطی

یک سیستم دو خط دارای خطوط A و B است که به عنوان خطوط فشار و هوا استفاده می شود. یک خط فشار برای ایجاد فشار و فعال کردن دستگاههای اندازهگیری برای توزیع روانکننده مورد نیاز است، و یک خط دریچه برای کاهش فشار سیستم با اجازه دادن به روانکار در خط برای برگشت به مخزن پمپ مورد نیاز است.

آنها از طریق خطوط انشعاب به دستگاه های اندازه گیری دو خطی متصل می شوند. مزیت یک سیستم دو خطی این است که می تواند صدها نقطه روغن کاری را از یک ایستگاه پمپاژ تا چندین هزار فوت انجام دهد و به سادگی با نصب یا برداشتن دستگاه های اندازه گیری اضافی به راحتی قابل گسترش یا کاهش است. برخلاف سیستمهای پیشرو سری، طراحی مجدد سیستم دو خطی مورد نیاز نیست.

خط فشار برای فشار ساختمان و فعال کردن دستگاههای اندازهگیری برای توزیع روانکار است و خطوط هواکش برای کاهش فشار سیستم با اجازه دادن به روانکار در خط به سمت مخزن پمپ است.

یک سیستم روغن کاری سری پیشرونده

- پمپ روغن کاری

- بلبرینگ ها یا نقاط روغن کاری

- دستگاه اندازه گیری دو خطی

- خط شعبه

- سوئیچ فشار انتهای خط

- سوپاپ معکوس

A، B: خطوط اصلی

P: خط فشار/خط خروجی

R: خط هواکش

عملیات زمانی شروع می شود که کنترلر/تایمر سیگنالی را برای شروع چرخه روانکاری به پمپ ارسال می کند. پمپ شروع به پمپاژ خروجی روان کننده از طریق خط P می کند تا فشار را در اولین خط اصلی A از طریق شیر معکوس ایجاد کند. در حالی که به طور همزمان دومین خط اصلی B را از طریق خط هواکش R از طریق شیر معکوس تخلیه می کند.

پس از رسیدن به فشار مورد نیاز، مقدار از پیش تعیین شده روان کننده توسط دستگاه های اندازه گیری به یک طرف تمام دستگاه های اندازه گیری توزیع می شود که نیمی از نقاط روغن کاری است.

هنگامی که سوئیچ فشاری که انتهای خط اصلی A را کنترل می کند نشان می دهد که فشار از پیش تعیین شده در خط رسیده است، سیستم به صورت هیدرولیکی مسدود می شود. کنترلر پمپ را خاموش می کند. و به شیر معکوس سیگنال می دهد تا روان کننده را به خط اصلی B هدایت کند و سپس خط اصلی A تبدیل به خط دریچه می شود.

دفعه بعد که کنترل کننده سیستم را فعال می کند، خط اصلی B اکنون به خط فشار تبدیل می شود در حالی که خط اصلی A تبدیل به خط دریچه می شود. خط اصلی B تحت فشار قرار می گیرد و کل فرآیند تکرار می شود و نیمه باقی مانده از نقاط روغن کاری روغن کاری می شود.

ملاحظات سیستم روغن کاری خودکار

حفظ سطح روان کننده در مخزن پمپ همیشه با پر کردن پمپ به طور موثر و بدون افزودن آلاینده ها مهم است. پر کردن مجدد پمپ می تواند یک کار خسته کننده باشد که احتمالاً می تواند آلاینده ها را به سیستم روانکاری خودکار وارد کند. برخی از شرکت ها یک سیستم خاموش کننده خودکار پر کردن را توسعه می دهند تا شارژ مجدد پمپ را آسان می کند.

این سیستم کاملاً مکانیکی است و برای قطع کردن عملیات پر کردن نیازی به برق ندارد. عملکرد مکانیکی به سیستم روغن کاری خودکار اجازه میدهد تا با برخی از پروتکلهای صنعتی که به ۱۰۰% خاموش شدن نیاز دارند. در تمام عملیاتهای پر کردن مجدد که شامل سوخت و سایر مایعات کار میشود، مطابقت داشته باشد.

برخی از پمپها یک کنترلکننده داخلی برای برنامهریزی سیستم روغنکاری با قابلیت ذخیره تاریخچه رویدادهای روانکاری مانند به موقع روانکاری، سطح پایین پمپ و سایر هشدارهای سیستم ارائه میدهند. پیشرفتهای اخیر در این زمینه شامل نظارت بر فشار و سطح مخزن در زمان واقعی و قابلیتهای برنامهریزی و نظارت بلوتوث است که میتوان با هر تلفن هوشمندی که اپلیکیشن مناسب نصب می شود، استفاده کرد.

در صورت هرگونه سوال و نظر با مجموعه پرگاران تماس حاصل فرمایید.

جهت کسب اطلاعات بیشتر درباره اینجا کلیک کنید.

دیدگاه خود را ثبت کنید

آیا می خواهید به بحث بپیوندید؟در صورت تمایل از راهنمایی رایگان ما استفاده کنید!!